📘 《塑料黄变的六大原因》

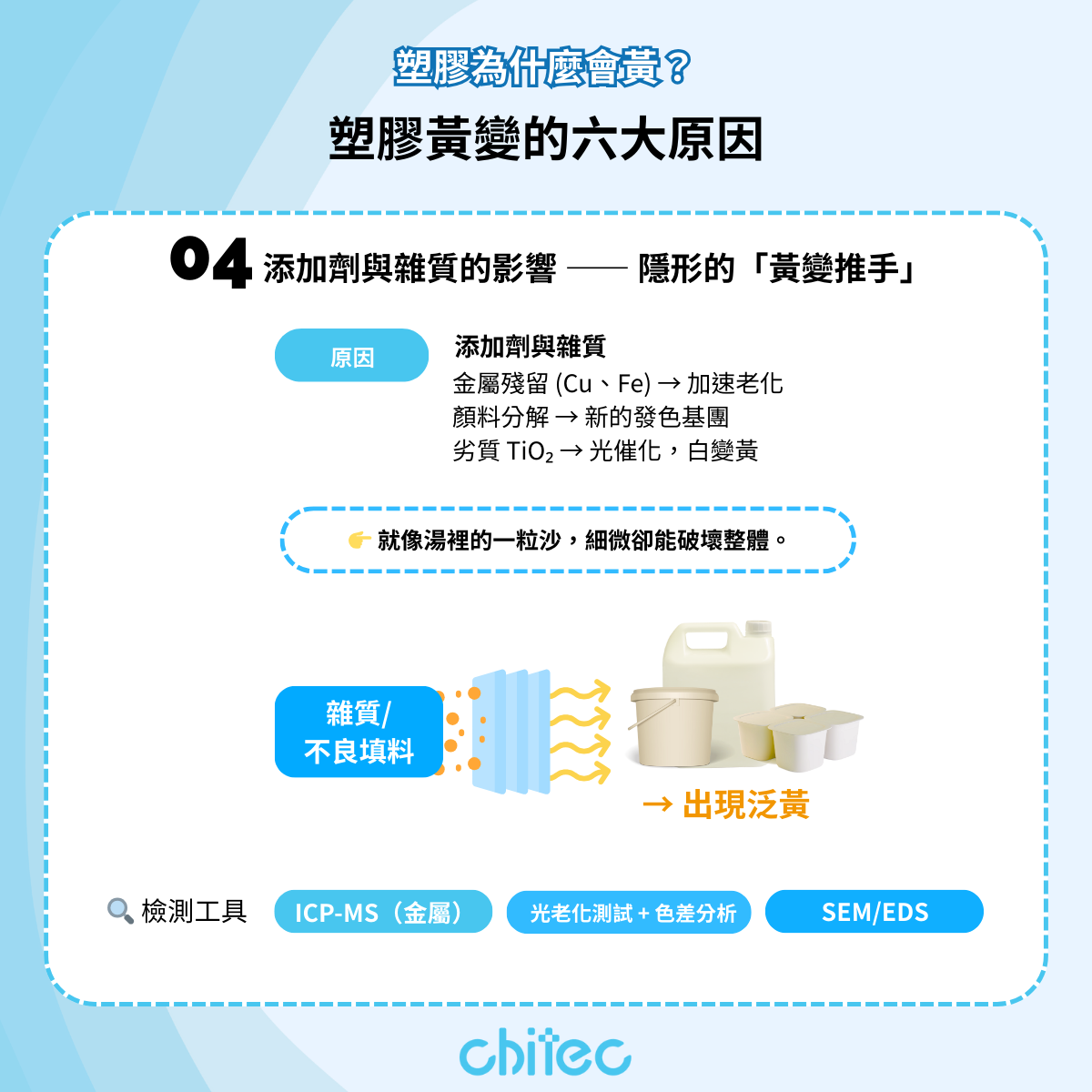

原因四:添加剂与杂质的影响

现象:看似一致,却悄悄偏黄

即使产品配方与生产工艺完全相同,不同批次的塑料仍可能出现色差:有的仍然洁白,有的却微微发黄。这让人以为是「加工条件不稳定」,但真正的原因,往往藏在那些不起眼的 微量添加剂与杂质 里。

核心机制:小东西的大作用

• 金属离子残留

聚合或加工过程若残留铜、铁等金属离子,它们会像「催化剂」一样,加速过氧化物分解。这等于替老化反应踩油门,使塑料更快变黄。

• 颜料分解

某些颜料在光照下会分解,释放新的发色基团,造成颜色偏移,例如白变黄、红变暗,严重影响外观质量。

• 钛白粉质量差异

钛白粉(TiO₂)是常用白色填料,但若使用 锐钛型(Anatase) 或包覆不佳的等级,就可能在紫外线下发挥光催化作用,加速塑料降解、导致黄变。反之,金红石型(Rutile) 且经良好包覆的钛白粉能有效抑制此问题。

👉 比喻:杂质就像汤里的一粒沙子,看似微不足道,却足以破坏整锅汤。同样地,微量金属或颜料颗粒都可能成为塑料黄变的隐形推手。

常见材料与情境

• 白色家电壳(PP、ABS): 若钛白粉不稳定,产品会从亮白逐渐变黄。

• 彩色塑料件(PE、PVC): 耐旋光性差的颜料在日晒后容易产生色泽漂移。

• 回收料或掺混料: 金属杂质含量高,加工时更容易发生变色。

🔍 检测观念:怎么找出「罪魁祸首」?

- ICP-MS(金属元素分析): 检测 Cu、Fe 等微量金属残留,判断是否含催化性杂质。

- 光老化测试 + 色差分析: 若不同批次材料在光照后出现明显色差,通常与颜料或填料质量相关。

- 电子显微镜(SEM/EDS): 可观察颜料、填料分散性,并分析颗粒是否含促进反应的元素。

👉 总结: 塑料制品的黄变,并不总是「光与热」的单纯结果,有时只是材料里的一点小瑕疵被放大。这就是为什么在设计配方与选材时,必须严格控管原料纯度与添加剂质量。

📘 后续还有 2 篇《塑料老化原因解析》,带你完整认识塑料从「变黄、变脆、失光」背后的化学机制。

延伸阅读:

🔹奇钛科技|抗材料老化的专家

建議您使用以下瀏覽器觀看本網站,

要下載瀏覽器,請直接點擊以下:以獲得最佳瀏覽效果。